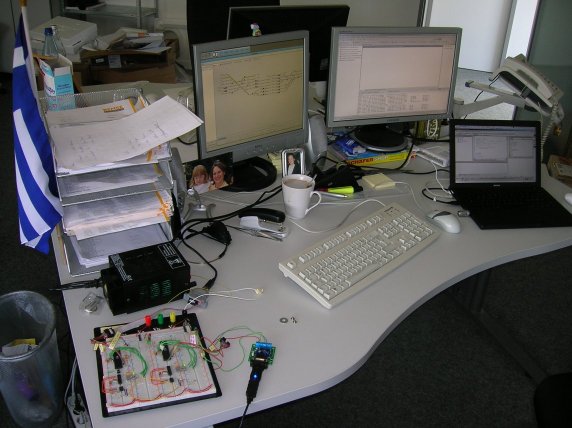

Kann man modellgetrieben eine Modelleisenbahnsteuerung aus Mikrocontrollern bauen? Dieser Frage gehen Entwickler des Yakindu-Projektes nach. Hintergrund ist, dass eine digitale Ansteuerung der Weichen und Signale über konventionelle Mittel sehr teuer ist. Eine digitale Steuerung hat aber den Vorteil, dass der Verdrahtungsaufwand minimiert wird. Dieser fällt deswegen unangenehm auf, weil ein Großteil der elektrischen Verkabelung kopfüber geschehen muss. Hier setzt die Idee an, die Mikrocontroller bequem an einem ergonomischen Arbeitsplatz zu bauen und nur die fertigen Module kopfüber zu montieren und anzuschließen. Als Mikrocontroller werden von ATmel die ATmega32 eingesetzt. Diese sind vielseitig einsetzbar und es gibt sehr viele fertige freie Tools, um diese Controller zu programmieren. Zusätzlich gibt es eine große Auswahl an weiteren Spezial-ICs, wie z.B. den CAN-Controller MCP2515.

An den Mikrocontrollern sollen spezielle Ansteuerungsmodule verwendet werden. So können unterschiedliche Aufgaben an die Microcontroller vergeben werden, ohne jeweils eine spezielle Hardware bauen zu müssen. Dazu erhalten die Microcontroller eine universelle Firmware. Diese wird dann so konfiguriert, wie der Anschluss der Ansteuerungsmodule erfolgt. Als Ansteuerungsmodule sind derzeit geplant:

- Lichtsignal-Ansteuerung, im Prinzip eine einfache LED-Ansteuerung

- Magnetartikel-Ansteuerung. Darüber werden Weichen und Formsignale angesteuert.

- Gleisabschnitt-Steuerung mit Gleisbesetztmeldung

- JTAG-Modul zum Debuggen

Die drei letzten Module werden direkt mit den einzelnen Ports des ATmega gekoppelt ein Port fällt für spezielle Aufgaben weg, da z.B. die Microcontroller untereinander kommunizieren müssen. Diese Kommunikation soll über CAN-Bus erfolgen. Dieser ist sehr robust gegenüber Störungen und gilt nach 20 Jahren als ausgereift. Es gibt günstige Bauteile, die die Kommunikation auf physikalischer Ebene übernehmen. Darin enthalten ist z.B. eine Fehlerkorrektur über CRC und das Protokoll-Handling. Bei einem ATmega32 bleiben so drei Ports für die Module frei, was den individuellen Verbau der Module ermöglicht.

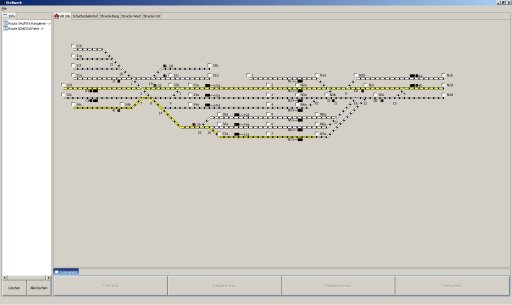

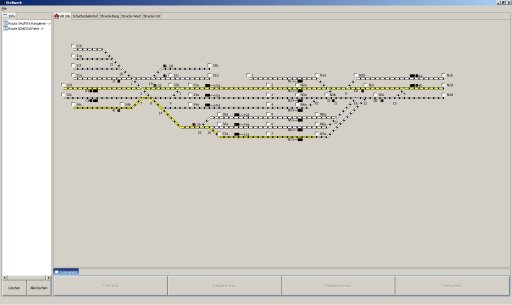

Als zweite Software-Komponente neben der Microcontroller-Firmware gibt es das Frontend. Diese GUI-Applikation ermöglicht die bequeme Ansteuerung der Microcontroller mit einer Visualisierung als Stellwerk. Insbesondere ist hier die Fahrstraßenschaltung zu nennen. Durch Anklicken von Stützpunkten welche die Route definieren und anschließender Auswahl von Rangieren oder Fahrt, wird eine freie Gleisroute vom Anfangspunkt über die Stützpunkte zum Endpunkt gesucht, danach die Weichen und Signale geschaltet und die Gleisabschnitte unter Fahrstrom gesetzt. Diese Applikation ist mit Eclipse und dem SWT/RCP-Framework umgesetzt. So kann das Stellwerk plattformunanhängig eingesetzt werden.

Zum Schluss bleibt die Frage offen, was daran modellgetrieben ist? Die gesamte Modellbahnanlage wird in einem EMF-Modell nachmodelliert. Daraus wird die Gesamtkonfiguration für die Microcontroller generiert sowie die GUI für das Stellwerk. Das generierte Gleisschema wird dann durch den universellen Router-Algorithmus für die Fahrstraße ergänzt. Dieser wertet noch Informationen aus, wie Langsamfahrstellen und bevorzugte Fahrwege an Weichen. In der Zukunft ist geplant, die Modellierung mittels GMF zu erreichen, weil die Eingabe über EMF gerade bei einer Modelleisenbahn wenig intuitiv ist.